这可不是用于纺织的机器!而是一种增强工业核心竞争力的利器,在航空航天、汽车、高铁、风电、船舶等领域具有非常重要的战略价值。

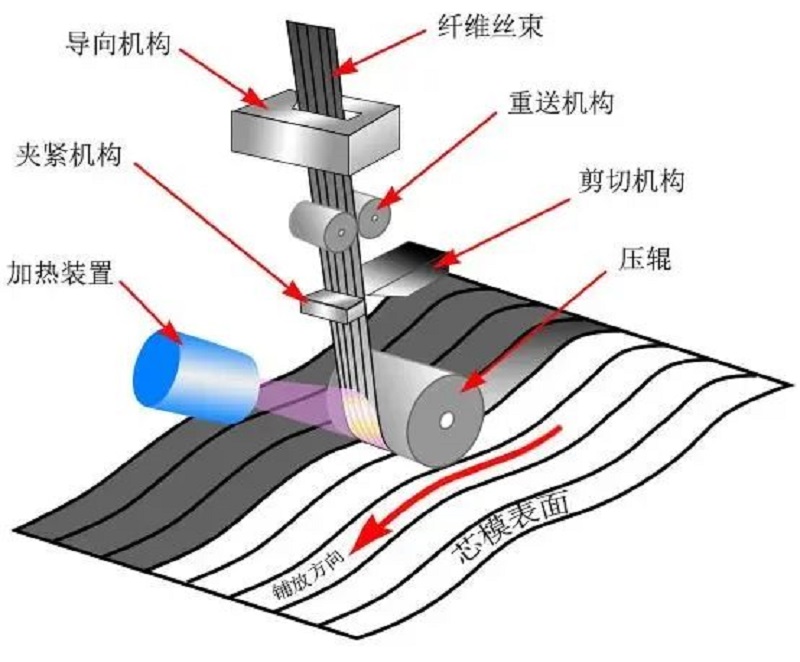

自动铺丝技术指在多坐标自动铺丝机的控制下,铺丝头将多束预浸丝束通过放卷、导向、传输、压紧、切割、辊压等功能在压辊下集束成带,并按照计算机规划的轨迹进行铺层的自动化铺放。

从科学角度了解过这项技术后,我们仍有些疑惑,为什么这项技术如此重要?今天就以飞机制造为例,一起来了解这项从无到有的重要技术。

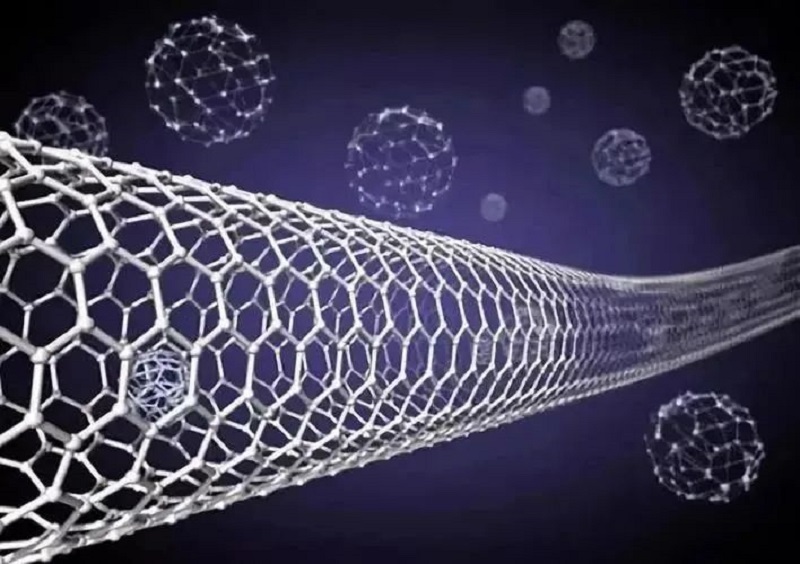

首先,我们要了解铺的“丝”到底是什么?其实这些丝就是在飞机制造时,覆盖在机身和机翼的碳纤维复合材料。

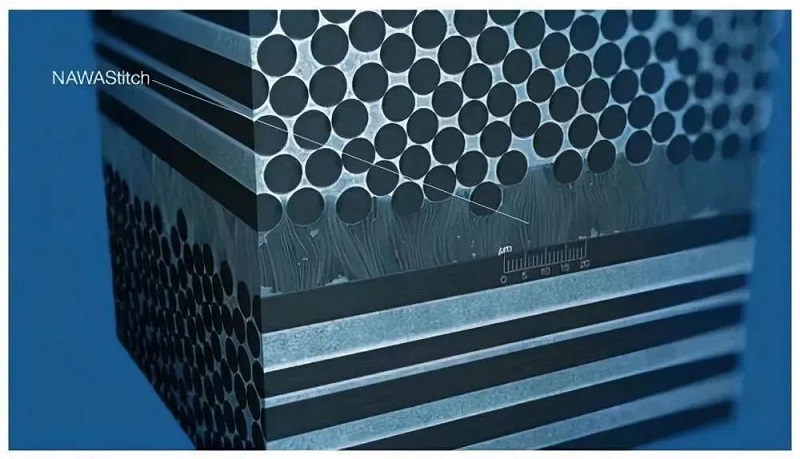

这种复合材料与其他材料相比有重量轻、比强度高、耐高温和耐腐蚀等一系列优点,被广泛应用到航空航天、国防装备及能源开发等领域,并推动了相关工业领域的快速发展。但是,受到复合材料纤维丝/带尺寸及芯模表面的复杂曲率等因素的影响,对于曲率复杂的复合材料构件的制造还存在一定困难。

这几年复合材料在飞机上的应用突飞猛进,应用范围越来越广,用量越来越大。例如F35的比例是35%,而波音787和空客A350为代表的大型客机,复合材料用量已经占到飞机结构重量的50%,整个机身、机翼结构几乎全部采用了碳纤维复合材料。如此大量地使用碳纤维复合材料,目的就是为了减轻飞机结构重量、提高飞机的可靠性。

飞机大面积采用复合材料,几乎全是曲面结构,而尺寸较大的复合材料零件,通常都需要一体成型。以往传统的手工铺放方式,需要通过多次压实保障铺层质量,难度高、成型率低产品质量难以保障,已经无法满足飞机制造的需要。

飞机大面积采用复合材料,几乎全是曲面结构,而尺寸较大的复合材料零件,通常都需要一体成型。以往传统的手工铺放方式,需要通过多次压实保障铺层质量,难度高、成型率低产品质量难以保障,已经无法满足飞机制造的需要。

此前,这种高端铺放设备的技术被顶级制造企业掌握,如美国Electroimpact、法国Fives、西班牙MTorres。值得高兴的是我们打破了国外封锁,成功研制了七轴同步联动的龙门式自动铺丝机,可实现铺丝过程的连续性,最大铺放速度可以达到 30m/min,该机床X向行程30m,Y向行程6.5m,能实现最多32束预浸丝束的高效铺叠,尤其在铺放的稳定性和铺放精度上,做到了与国外同类产品相当的水平。虽然仍然不能与美国50m/min铺设速度的自动铺丝机相媲美,但这仍然是我国技术上从无到有的转变。相应的国产纤维铺放软件也开发成功,为中国大型飞机的研制提供了强有力的技术保障。

技术优势显而易见:

和人工铺设相比,极大地降低了成本,材料浪费率也降低了。人工铺设浪费率超过25%,而用自动铺丝机床完成铺设,浪费率仅为5%。

这项技术极大地提高了生产效率,可减少传统人工层铺劳动量40%~90%。

质量稳定,保证组合部位精密度。

自动铺丝技术不仅可以用于飞机制造,在其他如船舶、风电等领域也可以得到应用。